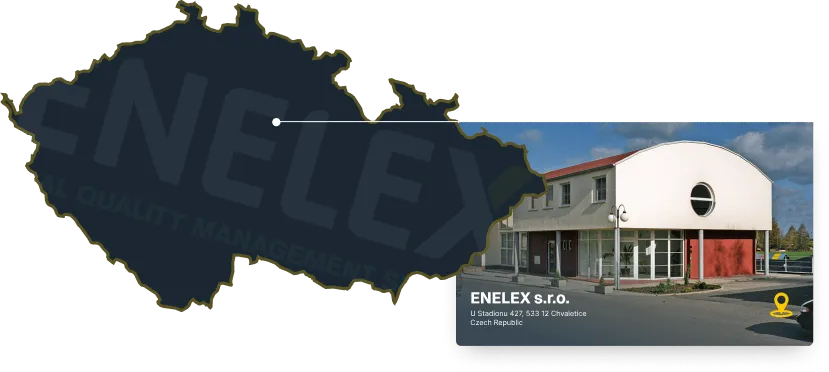

WE ARE ENELEX

Vyrábíme a celosvětově dodáváme komplexní systémy řízení kvality uhlí, biopaliv a ropných břidlic.

Přední světový výrobce

v návrhu a realizaci systémů řízení kvality uhlí

Patříme mezi přední světové výrobce speciálních elektronických přístrojů a mechanických vzorkovačů paliva pro hornictví a energetiku. Specializujeme se na návrh a realizace systémů řízení kvality uhlí „Coal Quality Management Systems“ pro homogenizaci uhlí a speciální termovizní systémy protipožární ochrany.

.webp)

Systém řízení kvality uhlí

využití on-line analýzy

Systémy řízení kvality je možné aplikovat v různých fázích zpracování uhlí. Lze je využívat v celém procesu zpracování uhlí od řízení těžby až po bilanční kontroly zauhlování elektrárny.

těžbu uhlí

spalování uhlí

zpracování uhlí

Produkty pro řízení kvality uhlí

Komplexní systémy pro řešení kvality uhlí na klíč, analýzu kvality uhlí v reálném čase (on-line), dále automatické systémy vzorkování veškerých sypkých hmot z pásových dopravníků, kamionů, železničních vagonů, zabezpečovací a protipožární termovizní systémy.

On-line radiometrické analyzátory kvality uhlí

On-line radiometrické analyzátory kvality uhlí

Automatické vzorkování z pásových dopravníků

Automatické vzorkování z pasových dopravníků

.webp)

Automatické vzorkování z kamionů a železničních vagonů

Automatické vzorkování z kamionů a železničních vagonů

Průmyslové termovizní systémy protipožární ochrany

Průmyslové termovizní systémy protipožární ochrany

Kamerové systémy

pro těžký průmysl

Kamerové systémy pro těžký průmysl

Analyzátory kyslíku

Analyzátory kyslíku

Radiační ochrana

Radiační ochrana